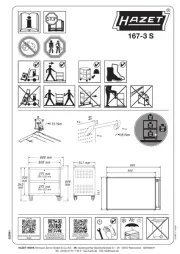

Hazet 7295-2STAC Manual

Læs gratis den danske manual til Hazet 7295-2STAC (100 sider) i kategorien Ikke kategoriseret. Denne vejledning er vurderet som hjælpsom af 22 personer og har en gennemsnitlig bedømmelse på 4.2 stjerner ud af 11.5 anmeldelser.

Har du et spørgsmål om Hazet 7295-2STAC, eller vil du spørge andre brugere om produktet?

Produkt Specifikationer

| Mærke: | Hazet |

| Kategori: | Ikke kategoriseret |

| Model: | 7295-2STAC |

Har du brug for hjælp?

Hvis du har brug for hjælp til Hazet 7295-2STAC stil et spørgsmål nedenfor, og andre brugere vil svare dig

Ikke kategoriseret Hazet Manualer

Ikke kategoriseret Manualer

- Foxconn

- IPEGA

- Melinera

- Kluge

- Imperial

- Cecotec

- Swann

- Pengo

- Sera

- Kemo

- Ozito

- GoGen

- Radiant

- Rockustics

- Hoover

Nyeste Ikke kategoriseret Manualer